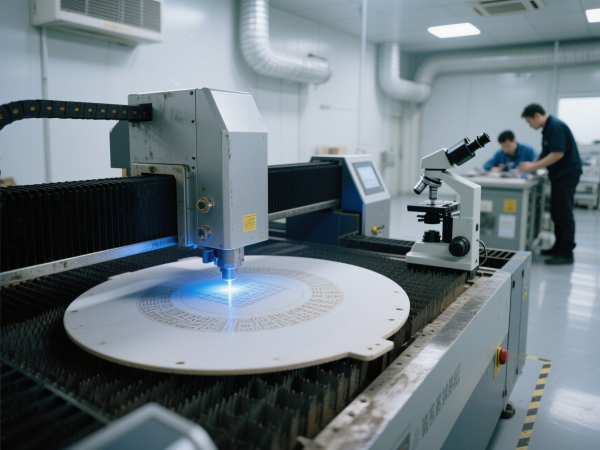

陶瓷激光切割工艺全解析:从材料特性到产业应用

在先进制造产业链中,陶瓷材料以其卓越的物理化学性能,成为支撑高端装备、电子信息、医疗健康等领域发展的关键材料。然而其加工难度也成正比——硬度达莫氏7-9级,断裂韧性仅为3-5MPa·m¹/²,传统加工手段难以满足现代工业对精度和效率的双重需求。激光切割技术的出现,为陶瓷加工提供了革命性解决方案,本文将从材料适配、工艺参数、产业应用三个维度展开深度解析。

一、陶瓷材料的激光加工适配性分析

(一)光学特性决定加工效率

不同陶瓷对激光的吸收率差异显著:

-

红外吸收型(如 Al₂O₃、AlN):在 10.6μm 波长处吸收率>80%,CO₂激光可实现高效加工,能量利用率较光纤激光提升 40%

-

可见光吸收型(如 ZrO₂、Si₃N₄):1.06μm 波长吸收率约 30-50%,需通过脉冲调制(频率 50-200kHz)提升能量耦合效率

-

紫外敏感型(如压电陶瓷 PZT):采用 355nm 紫外激光,利用光子能量(3.5eV)直接打断原子键,热影响区可控制在 10μm 以内

(二)热物理参数影响加工质量

|

材料参数 |

氧化铝陶瓷 |

氧化锆陶瓷 |

氮化硅陶瓷 |

|

导热系数 (W/m・K) |

25@25℃ |

2.5@25℃ |

150@25℃ |

|

热膨胀系数 (10^-6/℃) |

7.2 |

10.5 |

3.2 |

|

加工临界功率密度 (W/cm²) |

5×10^5 |

8×10^5 |

3×10^5 |

高导热材料(如氮化硅)需提高扫描速度(>1000mm/s)以减少热累积,而低热导材料(如氧化锆)则需控制脉冲间隔(>5μs)防止热应力集中。

二、核心工艺参数的协同优化策略

(一)功率密度:决定材料去除机制

-

汽化切割(>10^6 W/cm²):适用于 0.5mm 以下薄板,边缘垂直度≥89°,但需注意光斑漂移(建议配备光束同轴监测系统)

-

熔融切割(5×10^5-10^6 W/cm²):用于中厚板(0.5-3mm),辅助气体(氮气 / 氩气)压力需随厚度增加(0.5mm→0.5bar,3mm→3bar)

-

冷加工(飞秒激光):脉冲宽度<100fs 时,热影响区<5μm,可加工 0.05mm 厚度的陶瓷薄膜,边缘粗糙度 Ra≤0.05μm

(二)扫描速度与路径规划

-

低速(<200mm/s)加工时,建议采用 “之字形” 路径减少拐角应力,拐角处速度自动降至 50mm/s

-

高速(>500mm/s)切割直线时,引入前馈控制算法,将定位误差控制在 ±3μm 以内

-

复杂轮廓加工采用 “分层切割”:首层功率提升 20% 突破材料,后续层以标准功率精修边缘

三、全产业应用场景深度拆解

(一)电子信息产业:支撑微型化与集成化

1. 集成电路基板加工

在 12 英寸氧化铝陶瓷基板(厚度 0.635mm)上切割 0.3mm 宽度的电路通道,需满足:

-

位置精度 ±15μm(对应 3σ 制程能力)

-

通道边缘粗糙度 Ra≤0.3μm(避免导线断裂)

-

切割后翘曲变形<50μm(确保芯片键合良率)

激光切割方案通过动态聚焦(焦距调节速度 1ms / 次)和气压补偿(±0.1bar 实时调节),实现 99.2% 的一次性通过率,较传统机械切割提升 25 个百分点。

2. 片式多层陶瓷电容器(MLCC)

对 0.1mm 厚度的介电陶瓷片进行切割,关键指标:

-

尺寸一致性:长宽偏差<±0.01mm(100 片抽检)

-

切割面平行度:<0.005mm/10mm

-

边缘崩缺:直径>50μm 的缺陷率<0.1%

采用 50W 光纤激光,配合振动镜扫描(定位精度 ±5μm),单小时产能可达 3000 片,较传统模具冲压提升 3 倍效率,且无需承担模具更换成本(每套模具约 50 万元)。

(二)医疗健康领域:满足生物相容性与个性化需求

1. 氧化锆义齿加工

针对口腔修复用氧化锆瓷块(硬度 HV1200),激光切割需实现:

-

咬合面精度 ±0.02mm(匹配天然牙列)

-

牙龈边缘过渡区粗糙度 Ra≤0.1μm(减少组织刺激)

-

复杂曲面加工时间<10 分钟 / 颗(支持门诊即时修复)

通过搭载 3D 视觉系统,设备可自动识别义齿模型的 16 个关键特征点,结合机器人手臂五轴联动,实现 0.01mm 级的轨迹补偿,加工良品率达 98.7%。

2. 陶瓷人工关节

在氮化硅陶瓷(强度 800MPa)髋关节球头加工中,激光切割用于制备表面微孔(直径 200-500μm),促进骨细胞生长:

-

微孔分布均匀性:偏差<5%

-

孔深一致性:±10μm

-

加工效率:200 孔 / 分钟

相较于传统电火花加工,激光方案将加工时间缩短 40%,且避免了电解液污染,符合医疗级洁净生产要求。

(三)航空航天与国防军工

1. 陶瓷基复合材料(CMC)加工

对 1200℃高温服役的碳化硅纤维增强陶瓷(C/SiC)进行切割,需解决:

-

层间剥离问题:通过激光功率渐变技术(起始功率 150W→稳定功率 120W→结束功率 100W),将分层缺陷率从 18% 降至 2.3%

-

表面完整性:切割后残余应力<50MPa(避免高温下的疲劳失效)

某航空发动机厂商采用双光束复合系统(预加热光束 + 切割光束),将加工速度提升至 800mm/s,满足大尺寸部件(直径>500mm)的量产需求。

2. 导弹红外窗口

对硫化锌陶瓷(透过 8-14μm 红外波段)进行倒角加工,关键指标:

-

角度精度 ±5′(确保红外信号传输效率)

-

表面疵病:>50μm 的缺陷数≤1 个 / 100cm²

-

边缘强化处理:通过激光微熔技术形成 0.3mm 厚度的改性层,抗冲击强度提升 30%

四、工艺优化与质量控制要点

(一)实时监测系统配置

-

红外热像仪(精度 ±2℃):监测切割区温度,预防过热导致的晶型转变(如氧化锆的四方相→单斜相)

-

机器视觉系统(分辨率 5μm / 像素):在线检测边缘崩缺,触发自动补偿机制(调整功率 + 5% 或速度 - 10%)

-

声发射传感器(频率范围 20-200kHz):捕捉材料破裂信号,预警潜在崩裂风险(准确率 95%)

(二)辅助气体的关键作用

|

气体类型 |

主要功能 |

适用场景 |

压力范围 |

纯度要求 |

|

氧气 |

助燃提高切割速度 |

氧化铝等易氧化陶瓷 |

0.5-2bar |

≥99.5% |

|

氮气 |

保护切口防止氧化 |

氮化硅等惰性陶瓷 |

1-3bar |

≥99.99% |