铝片激光钻孔设备全解析:从技术优势到应用场景的深度指南

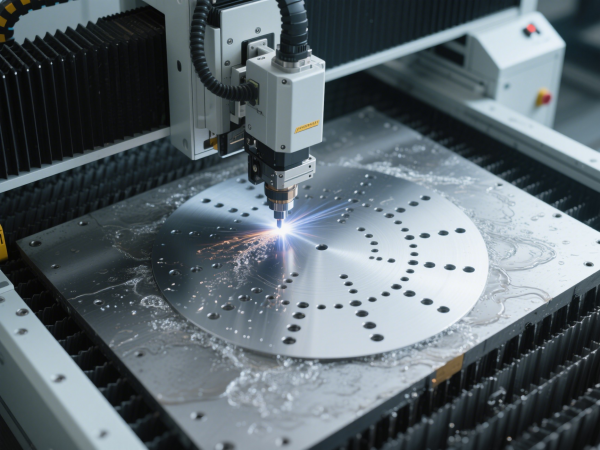

在现代工业加工体系中,铝片材料因轻质、耐腐蚀、易成型等特性被广泛应用,但高精度钻孔需求对加工设备提出了严峻挑战。激光钻孔设备作为集光学、机械、智能控制于一体的先进装备,通过非接触式加工与参数化编程,有效解决了传统工艺的精度低、效率慢、柔性差等问题。本文从技术原理、核心优势、行业应用及选型建议四个维度,为铝片加工企业提供全方位的技术参考。

一、技术原理与核心优势:重新定义钻孔加工逻辑

激光钻孔设备的工作原理基于 “光热效应” 与 “光致电离效应”:高能量密度的激光束通过光学系统聚焦至微米级光斑,瞬间汽化或剥离铝片材料,形成预设孔径的孔洞。相较于传统机械钻孔,其核心优势体现在:

-

纳米级精度控制:通过调节激光脉冲能量、脉宽及扫描轨迹,可实现 0.01mm-5mm 孔径的精准加工,孔径偏差控制在 ±0.005mm 以内,满足喷油嘴、雾化器等精密部件的微孔加工需求;

-

非接触式无磨损加工:激光束与工件无物理接触,消除了刀具磨损、断裂风险,设备连续运行寿命达 10 万小时以上,耗材成本仅为传统工艺的 1/10;

-

材料适应性广泛:可加工 5052、6061、7075 等全系列铝合金,包括表面镀镍、阳极氧化处理的铝片,无需调整硬件配置,仅通过参数优化即可实现高效加工。

二、核心组件与技术迭代:从脉冲到超快激光的进化路径

1.激光器类型对比与选型

-

CO₂激光器:早期主流设备,适合加工 3mm 以上孔径,加工速度快(约 100 孔 / 秒),但能量吸收率低(铝材料约 50%),需搭配辅助气体吹扫熔渣;

-

固体激光器(YAG / 光纤):当前主流方案,能量吸收率提升至 80% 以上,最小孔径可达 0.05mm,支持高速群孔加工(如电池集流体的散热孔阵列);

-

超快激光器(飞秒 / 皮秒):高端精密加工首选,通过超短脉冲实现 “冷加工”,热影响区<10μm,适合加工带涂层铝片及超薄材料(0.1mm 以下),孔边缘无毛刺、无重铸层。

2.智能化系统赋能加工效率

-

AI 视觉定位:通过工业相机实时采集工件位置,自动补偿定位误差,解决传统工艺中人工对刀耗时久、精度差的问题,定位精度可达 ±0.01mm;

-

云端参数库:预存 87 种铝合金加工参数,支持 “一键调用”,新工件打样时间从 4 小时缩短至 30 分钟,显著提升多品种小批量生产效率;

-

状态监控与故障诊断:通过传感器实时采集激光功率、振镜温度等数据,提前预警设备异常,结合远程运维系统,平均故障响应时间<2 小时。

三、全行业应用场景:从汽车到航空航天的深度渗透

1. 新能源汽车:推动三电系统技术升级

-

电池系统:在铝合金电池箱体上加工 φ2mm 防爆透气孔,激光钻孔的孔壁粗糙度 Ra≤0.8μm,避免了传统冲压工艺导致的边缘裂纹问题,提升电池安全性;在极耳铝带加工 0.3mm 连接孔,加工速度达 200 孔 / 秒,满足动力电池的规模化生产需求。

-

电机与电控:在电机铝合金外壳加工密集散热孔,通过优化孔间距与孔径分布,可使电机温升降低 15℃,噪音下降 6 分贝,实测续航里程提升 3%。

2. 消费电子:解锁外观与功能的双重创新

-

手机与平板:在 0.5mm 厚的铝合金中框加工 φ0.1mm 的听筒孔与麦克风孔,实现孔径与外观的精准匹配,同时避免机械钻孔导致的边缘变形,保障 5G 信号传输的稳定性;

-

可穿戴设备:在柔性铝合金基板上加工弯曲状态下的微孔,支持智能手表心率传感器的集成设计,最小弯曲半径可达 5mm,满足柔性电子设备的加工需求。

3. 航空航天:突破高端制造精度瓶颈

-

发动机叶片:采用飞秒激光加工带热障涂层的涡轮叶片气膜冷却孔,孔径精度 ±5μm,有效抑制涂层开裂与分层缺陷,使叶片耐高温性能提升 100℃,发动机大修周期延长 20%;

-

结构件轻量化:在铝合金机翼肋板加工渐变孔径的减重孔,通过有限元分析优化孔分布,实现减重 20% 的同时保持结构强度,单架次飞机燃油消耗降低 5%。

4. 传统制造业:提升通用加工性价比

在五金制品、散热器等行业,激光钻孔设备可替代传统冲床与钻床,实现 “一机多用”:加工 φ5mm 以下孔径时,效率比机械钻孔快 3 倍以上;加工复杂孔型(如腰形孔、阵列孔)时,无需定制模具,编程时间缩短 80%,综合成本降低 40%。

四、设备选型与工艺优化:5 步选出适配方案

1.明确加工需求:

-

孔径范围(微孔<0.5mm / 常规孔 0.5-3mm / 大孔>3mm);

-

材料厚度(薄板<1mm / 中厚板 1-5mm / 厚板>5mm);

-

精度要求(孔径偏差、孔壁粗糙度、热影响区限制)。

2.评估设备核心参数:

-

激光器类型(根据精度与材料选择脉冲 / 超快激光);

-

定位系统(是否配备视觉引导,定位精度是否满足需求);

-

自动化程度(单机 / 联机生产,是否支持机器人上下料)。

3.验证加工工艺:

-

提供代表性工件进行打样测试,重点关注孔径一致性、边缘质量、加工速度;

-

要求厂家提供同类型材料的加工案例视频或检测报告,评估设备稳定性。

4.考量长期成本:

-

对比设备初期投资与预期产能(如单孔加工成本 = 设备折旧 + 电费 + 人工 / 加工总量);

-

确认售后服务条款(保修期、配件供应周期、远程维护支持)。

5.关注技术升级潜力:

-

选择支持软件升级的设备,便于未来集成 AI 算法、物联网模块;

-

优先考虑开放式架构厂家,可根据个性化需求定制加工头、运动系统。

结语

激光钻孔设备的出现,不仅是铝片加工技术的一次革新,更是制造业向智能化、精密化转型的重要标志。其通过精度突破、效率提升与成本优化,为不同行业提供了差异化的解决方案。在选择设备时,企业需结合自身加工需求、产能规划及技术储备,优先考量设备的精度稳定性、材料适应性及智能化水平,通过打样测试与长期成本测算,选出真正适配的加工方案。随着激光技术与工业互联网的深度融合,这一装备将持续赋能铝加工行业,推动 “中国制造” 向 “中国智造” 升级。