激光钻孔设备如何突破导电膜加工效率与精度双瓶颈?

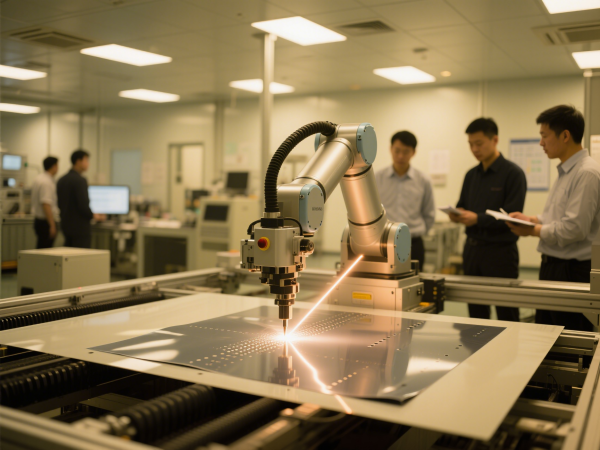

在电子信息与新能源产业对导电膜性能要求不断升级的背景下,传统加工工艺的局限性日益凸显。激光钻孔设备以其独特的技术优势,为行业提供了兼顾高精度与高效率的解决方案,成为推动导电膜加工升级的核心驱动力。

一、传统加工工艺的痛点与行业转型需求

机械钻孔与化学蚀刻在导电膜加工中面临多重挑战:

-

精度不足:机械钻孔孔径误差>±50μm,易产生毛刺导致短路;化学蚀刻工序繁琐(需涂胶、曝光、显影等 8 道以上工序),周期长达 24 小时以上。

-

材料限制:对于厚度<50μm 的柔性导电膜,机械应力易导致褶皱或断裂;化学试剂对 ITO 等氧化物膜层有腐蚀风险。

-

成本高企:传统工艺的良品率普遍<85%,且模具更换频繁(平均每 5000 片更换一次),隐性成本占比超过 20%。

行业转型对加工设备提出三大核心需求:

-

微孔化:孔径从 100μm 级向 50μm 以下进化,满足高密度电路布局;

-

柔性化:适应 PI、PET 等易形变材料的加工,避免物理损伤;

-

智能化:支持快速换型(<15 分钟)与全流程数据追溯,匹配小批量多品种生产模式。

二、激光钻孔设备的技术创新与应用突破

1. 多维度技术革新

-

光束控制技术:通过振镜扫描与光束整形,实现最小 5μm 光斑直径,支持任意形状孔型(圆形、方形、异形孔)的快速加工,边缘粗糙度≤3μm。

-

运动系统升级:高精度直线电机配合软件路径优化算法,加工速度达 10000 孔 / 分钟,较传统机械钻孔效率提升 5 倍以上。

-

智能检测集成:内置 CCD 视觉系统实时监测孔径与位置,自动修正加工偏差,整板加工精度达 ±20μm。

2. 典型应用场景解析

案例 1:消费电子触控屏大规模生产

某终端厂商引入激光钻孔设备后,在 1000mm×1500mm 的 ITO 导电膜加工中实现:

-

效率提升:单张膜加工时间从 60 分钟缩短至 12 分钟,日产能从 800 片提升至 4000 片;

-

良率突破:电极孔导通不良率从 4% 降至 0.5%,年节约成本超 300 万元;

-

工艺创新:支持 0.1mm 超薄玻璃与柔性膜的混合加工,满足曲面屏等复杂形态产品需求。

案例 2:新能源电池电极膜精密加工

在固态电池电解质膜生产中,激光钻孔技术解决了传统工艺的三大难题:

-

纳米级通道成型:在 50μm 厚度的陶瓷电解质膜上加工直径 200nm 的离子通道,均匀性误差<5%;

-

界面性能优化:钻孔后电极与电解质的接触电阻降低 25%,电池循环寿命延长 20%;

-

环保升级:无化学废液排放,单位面积加工能耗较蚀刻工艺降低 40%。

三、设备选型的核心指标与行业趋势

1. 关键性能参数对比

|

指标 |

传统机械钻孔 |

激光钻孔设备 |

|

最小孔径 |

100μm |

5μm |

|

加工精度 |

±50μm |

±10μm |

|

材料损伤 |

显著 |

无 |

|

换型时间 |

60 分钟 |

10 分钟 |

|

环境影响 |

高(机械噪声) |

低(无化学污染) |

2. 未来技术发展方向

-

超快激光普及:飞秒激光设备将实现热影响区<1μm 的 “冷加工”,适用于对温度敏感的新型导电材料(如有机半导体膜);

-

AI 算法深度融合:通过机器学习自动优化激光能量、扫描速度等参数,针对不同批次材料的加工良率提升 10%-15%;

-

模块化设计:支持激光器、振镜系统快速更换,实现从微孔加工到切割、划线的多功能切换,设备利用率提升 60% 以上。

四、行业价值与实施建议

技术价值:

-

成本优化:减少材料浪费(利用率从 80% 提升至 95% 以上)与人工干预,单孔加工成本降低 40%;

-

质量升级:通过 ISO 9001 认证的设备可提供加工数据全追溯,满足汽车电子、医疗设备等高端领域的严苛品控要求;

-

市场拓展:掌握高精度加工能力的企业,可切入 8K 显示、折叠屏手机等毛利率>30% 的高端市场。

实施建议:

-

前期测试:提供目标材料样品进行打样测试,重点关注孔径一致性、边缘质量及加工速度;

-

人员培训:设备供应商需提供操作与维护培训,确保操作人员掌握激光参数调节、故障诊断等技能;

-

备件储备:建议储备激光器滤芯、振镜镜片等易损件,保障设备停机时间<1%。

结语

激光钻孔设备的出现,不仅是加工工具的迭代,更是导电膜产业从 “制造” 向 “智造” 转型的关键推手。随着技术成熟与成本下降,这一技术正从高端领域向普及化应用渗透,为更多企业打开精度与效率双提升的大门。在全球制造业追求 “更小、更精、更智能” 的趋势下,激光钻孔技术必将成为导电膜加工领域的标配选择,引领行业进入高效精密加工的新纪元。