激光切割机适配 LTCC 材料微型化趋势:技术升级 + 新场景应用,赋能高端制造

随着 5G、新能源汽车、人工智能产业的快速发展,LTCC(低温共烧陶瓷)材料正朝着 “更薄、更小、更高集成度” 方向演进 —— 基板厚度从 0.5mm 降至 0.1mm 以下,结构从平面转向多层立体互联,切割需求从矩形变为异形孔、微槽。这一趋势下,传统切割设备已完全无法满足要求,而激光切割机通过持续技术升级,不仅适配了 LTCC 微型化加工需求,还开拓了新能源、医疗等新应用场景,成为 LTCC 产业发展的 “核心引擎”。

一、LTCC 微型化倒逼切割技术升级,传统设备陷入淘汰危机

LTCC 材料的微型化,本质是对切割设备 “精度、一致性、经济性” 的三重考验,而传统设备在这三方面均存在明显短板。

1. 精度不足:无法加工微结构

当前穿戴设备用 LTCC 天线基板,需切割 0.05mm 深、0.1mm 宽的微槽,传统机械切割刀具最小直径 0.2mm,根本无法完成;模具冲压的微米级模具成本超 20 万元,且使用寿命仅数千次,加工 1 片基板的模具分摊成本就达 5 元,远超行业 2 元的成本预期。

2. 一致性差:尺寸偏差导致元件失效

LTCC 微型化元件的尺寸误差容忍度已降至 ±0.005mm,传统设备的机械变形会导致偏差超 ±0.01mm,直接引发元件失效。某生产汽车毫米波雷达的企业曾测试,模具冲压的 LTCC 基板尺寸偏差率达 8%,导致雷达探测精度下降 30%,无法通过车规认证。

3. 行业数据印证:激光切割机成主流

据《2024 年全球 LTCC 加工设备市场报告》显示,2023 年全球 LTCC 切割设备市场中,激光切割机占比已达 85%,较 2020 年提升 30 个百分点;预计 2025 年这一占比将突破 90%,传统设备将逐步退出中高端 LTCC 加工市场。

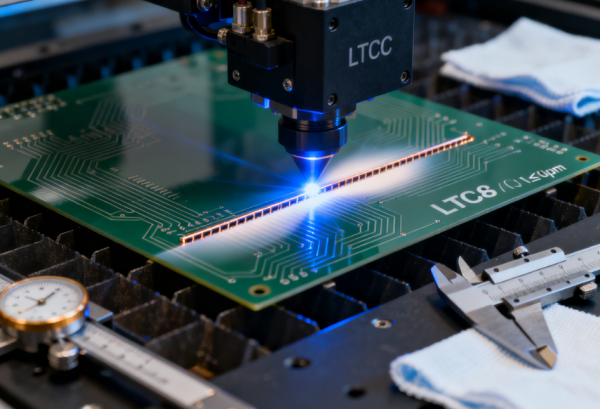

二、激光切割机 3 大技术迭代:从 “能切” 到 “切好”,适配 LTCC 微型化

为应对 LTCC 微型化挑战,激光切割机在激光源、控制系统、辅助功能三方面实现突破,满足 “极致精细、高度一致、稳定可靠” 的加工需求。

1. 激光源升级:深紫外激光实现 “冷烧蚀” 切割

针对 0.1mm 以下的超薄 LTCC 基板,传统紫外激光(355nm)虽能切割,但热影响区仍可能导致基板翘曲。新一代激光切割机采用深紫外激光(波长 266nm),光子能量更高,可直接破坏材料分子键,实现 “冷烧蚀” 切割,热影响区≤2μm,微槽槽壁垂直度达 98% 以上。

某生产智能手表 LTCC 天线的企业,曾因紫外激光切割导致天线基板良率仅 70%,引入深紫外激光切割机后,良率提升至 99.5%,天线信号接收效率提升 15%,设备续航延长 2 小时。

2. 控制系统升级:AI + 实时补偿,保障切割一致性

LTCC 微型元件对一致性要求极高,0.001mm 的偏差就可能失效。新一代激光切割机搭载 AI 智能控制系统,通过机器学习分析历史切割数据,自动优化功率、速度等参数;同时配备实时位移传感器,可检测基板 0.002mm 的微小变形,并动态调整切割路径,实现 “变形补偿切割”。

某汽车电子企业(主营毫米波雷达),采用该技术后,LTCC 基板切割尺寸偏差控制在 ±0.003mm 以内,一致性达 99.8%,成功通过博世、大陆等汽车零部件巨头的认证。

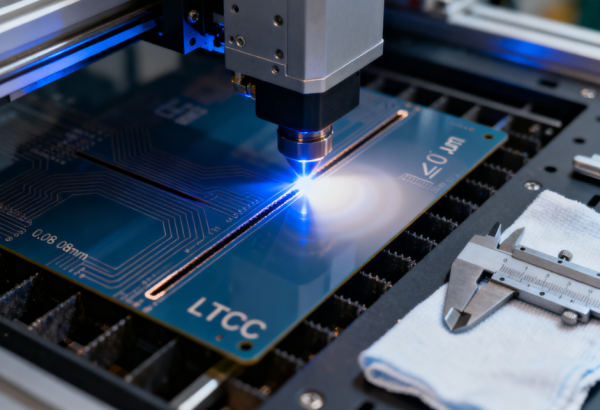

3. 辅助功能升级:负压吸附 + 除尘,提升稳定性

超薄 LTCC 基板在切割中易移位或吸附粉尘,影响后续加工。新一代激光切割机采用分区负压吸附平台,吸附压力精准控制在 0.02-0.05MPa,确保基板平整固定;同时配备高效除尘系统,实时吸走陶瓷粉尘,避免粉尘附着。

某医疗微创设备研发公司,在加工 2mm×3mm 的 LTCC 微型压力传感器时,通过负压吸附 + 除尘系统,废品率从 5% 降至 0.3%,传感器精度满足心脏支架压力监测需求。

三、激光切割机开拓 LTCC 应用新场景:从通讯到新能源、医疗

随着激光切割机技术成熟,LTCC 材料的应用场景不断拓展,从传统领域延伸至新能源、医疗等新兴领域,而激光切割机则是这些场景落地的关键。

1. 新能源领域:LTCC 功率模块高效切割

新能源汽车逆变器、充电桩中,LTCC 功率模块因高导热、耐高压成为核心元件,需切割多个散热孔与电极槽,且孔壁需光滑无毛刺(避免影响散热)。激光切割机采用绿光激光(532nm)+ 高速扫描振镜,切割速度达 100mm/s(传统设备的 3 倍),孔壁粗糙度 Ra≤0.4μm,散热效率提升 20%。

某专注新能源汽车逆变器生产的企业,引入该设备后,LTCC 功率模块产能提升 2 倍,满足新能源汽车量产需求,单模块加工成本降低 25%。

2. 医疗领域:微型 LTCC 器件精准加工

微创医疗设备中的 LTCC 传感器、执行器,尺寸通常 1-5mm,切割精度需 ±0.005mm。激光切割机凭借深紫外激光与 CCD 定位,可实现微型器件的一次性精准切割,无需多次定位。

某医疗设备企业生产的 LTCC 微型流量传感器(用于微创手术器械),通过激光切割机加工后,尺寸误差≤±0.002mm,流量检测精度达 0.01mL/min,满足微创医疗的严苛要求。

3. 智能穿戴领域:异形 LTCC 元件柔性切割

智能穿戴设备对元件异形化要求高,LTCC 天线需切割成弧形、圆形等复杂形状。激光切割机支持任意图形路径生成,配合高精度旋转工作台,可实现异形元件一次性切割,形状误差≤±0.005mm。

某智能穿戴厂商生产 AR 眼镜用 LTCC 天线时,通过激光切割机完成弧形切割,天线贴合度提升 30%,信号稳定性优于行业平均水平。

四、未来展望:激光切割机与 LTCC 产业协同发展

随着 LTCC 材料向 “超微型化、多功能集成” 升级,激光切割机还将迎来更多技术突破:比如开发飞秒激光切割技术,进一步缩小热影响区至 1μm 以内;引入数字孪生技术,实现切割过程虚拟仿真与参数预优化;推动设备向 “多工位一体化” 发展,集成切割、打孔、划线功能,提升加工效率。

同时,激光切割机的普及将降低 LTCC 元件生产成本,推动其在智能家居、工业物联网等民用领域的应用。可以预见,激光切割机将与 LTCC 产业深度协同,共同开启精密制造的新篇章。

对于企业而言,选择适配的激光切割机时,需结合产品厚度(超薄选深紫外、厚板选绿光)、产能需求(批量生产选自动上下料款),并优先选择提供 24 小时售后、免费技术培训的厂商,确保设备长期稳定运行。