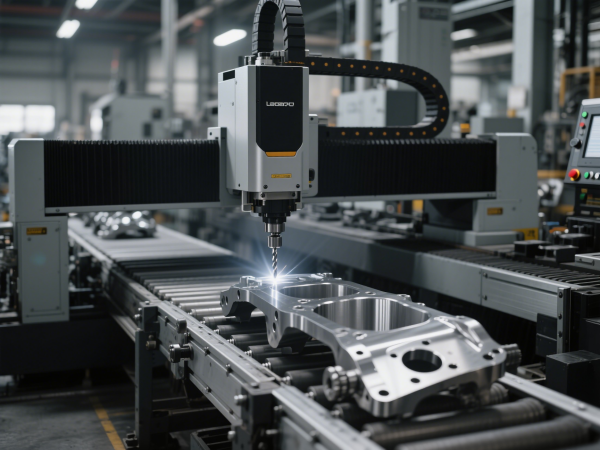

钛合金精密加工革命:激光钻孔设备的技术演进与产业实践

开篇:材料特性与加工技术的世纪博弈

在民用客机的制造中,单架飞机使用超过 14 吨钛合金材料,其中发动机短舱的蜂窝结构件包含约 50 万个直径 0.3mm 的冷却孔。传统机械钻孔在加工此类微孔时,钻头寿命仅为 300 孔 / 支,导致单件加工成本高达数千元。这种高成本困境源于钛合金独特的物理属性:弹性模量(110GPa)仅为钢的一半,加工时易产生回弹变形;热导率低(6.7W/m・K)导致切削区域温度骤升,加剧刀具磨损。激光钻孔设备通过光热 - 光化学复合作用机制,正在改写这场材料与工具的博弈规则。

钛合金加工为何难?激光钻孔设备如何破局? 从脉冲技术革命到工艺创新,这项技术正实现从 “不可加工” 到 “精密加工” 的跨越。

一、技术演进:从纳秒到飞秒的脉冲革命

早期纳秒激光(10⁻⁹秒)加工钛合金时,由于等离子体屏蔽效应,能量利用率不足 30%,且重铸层厚度可达 20μm,需要后续酸洗等繁琐处理。随着超短脉冲技术的突破,皮秒(10⁻¹² 秒)与飞秒激光的应用使加工质量发生质变:

▶ 能量耦合机制革新:皮秒激光作用下,钛合金中的自由电子通过电子 - 电子耦合在 10⁻¹² 秒内吸收光子能量,形成高温等离子体,而晶格温度在 10⁻⁹秒内仍保持相对低温,这种 “电子 - 晶格解耦” 效应将热影响区(HAZ)压缩至 10μm 以下;

▶ 加工效率跃升:高功率光纤激光器配合双锥棱镜转镜系统,在 0.1mm 厚 TC4 钛合金板上实现 100μm 直径微孔的万孔 / 秒级加工,且孔间距精度达 ±5μm,较传统振镜扫描效率提升两个数量级;

▶ 孔形控制突破:通过调节激光能量密度(1.53-2.74J/cm²)与脉冲数(100-5000 次),可精确调控孔深(10-500μm)与锥度(0-1°)。研究表明,能量密度 1.53J/cm²、脉冲数 500 次时,微孔直径稳定在 85±3μm;能量密度提升至 2.74J/cm² 并增加脉冲数至 5000 次,孔径可扩大至 120±5μm,同时保持孔壁粗糙度(Ra)<2μm。

二、工业实践:三大领域的价值重构

航空航天领域的技术验证最为严苛。某发动机制造商采用波长 355nm 的紫外激光钻孔设备加工燃油喷嘴,在高温合金与 TC4 钛合金的叠层结构上实现直径 50μm 的冷却孔加工,通过交错扫描法将热积累减少 40%,确保多层材料界面无微裂纹。这种工艺使喷嘴雾化效率提升 15%,氮氧化物排放降低 8%。

医疗植入体制造则凸显激光钻孔设备的微观操控优势。在人工髋关节柄的表面处理中,梯度微孔阵列技术可在 Ti-6Al-4V 基体上制备表层 150μm 大孔(促进骨长入)与底层 50μm 小孔(增强涂层结合)。配合涂层技术,生物涂层的剪切强度从传统工艺的 18MPa 提升至 45MPa,使植入体使用寿命从 15 年延长至 25 年。更前沿的心血管支架加工中,双旋转切割法可在 0.08mm 壁厚的钛合金管上加工出宽度仅 15μm 的正弦波孔型,既保证径向支撑力(>8N),又实现轴向柔顺性(弯曲半径 < 3mm),显著降低血管再狭窄率。

汽车轻量化进程中,激光钻孔设备展现出独特的成本优势。在电池包钛合金框架加工中,复合激光系统(CO₂激光快速去除复合材料层 + 紫外激光精修钛合金孔壁)使直径 6mm 的连接孔加工效率提升 60%,设备投资成本仅为传统五轴加工中心的 40%,避免了机械钻孔导致的纤维撕裂问题,尤其适合碳纤维增强钛合金(CFRP-Ti)等先进复合材料。

三、产业趋势:技术融合与生态共建

全球激光钻孔设备市场正呈现三大发展态势:

-

参数智能化:基于机器学习的加工参数优化系统,可根据材料厚度(0.1-10mm)、孔径(0.05-5mm)和表面质量要求,自动生成最优激光参数,将工艺开发周期从传统的 2-3 周缩短至 48 小时;

-

设备模块化:新一代钛合金专用钻孔设备集成了高精度视觉定位(精度 ±2μm)、同轴吹气系统(气压 0.1-0.8MPa 可调)和在线检测模块,支持从微孔(<100μm)到深孔(径深比 1:50)的全场景加工,且通过更换光学模块可兼容不同激光源;

-

标准体系化:行业组织正在制定《钛合金激光微孔加工质量控制规范》,对孔圆度(偏差 < 3%)、锥度(<0.5°)、重铸层厚度(<2μm)等关键指标提出量化要求,推动技术应用的规范化与产业化。

四、常见问题解答(FAQ)

Q1:激光钻孔设备适合加工多厚的钛合金材料?

A:目前主流设备可加工 0.1-10mm 厚度的钛合金板材,针对厚板深孔加工(径深比≥1:50),通过螺旋扫描与分层烧蚀技术,可实现无锥度或低锥度钻孔。

Q2:加工过程中如何避免材料热变形?

A:超短脉冲激光(皮秒 / 飞秒)的冷加工特性可将热影响区控制在 10μm 以下,配合实时温控系统与辅助气体吹扫,能有效抑制材料热变形,满足高精度加工需求。

Q3:小批量加工是否适用激光钻孔设备?

A:适用。设备支持快速参数切换与自动化编程,对于小批量多品种加工(如医疗定制化植入体),可通过数字化模型直接生成加工路径,显著缩短打样周期。

结语:开启钛合金加工的 “光制造” 时代

当激光钻孔设备的最小孔径突破 10μm、加工效率达到亚毫秒级,钛合金不再是 “难加工材料” 的代名词,而成为释放设计创新的理想载体。从航空发动机的 “隐形冷却系统” 到可降解心脏支架的 “纳米级孔隙结构”,这项融合了光子技术、材料科学与智能制造的工艺,正在重塑高端装备制造业的技术版图。随着设备成本的持续下降和工艺数据库的不断完善,激光钻孔设备将成为钛合金加工的 “基础设施”,推动 “钛” 空产业迈向更轻、更强、更智能的新纪元。