飞秒激光钻孔设备:跨越医疗与工业的精密加工桥梁

一、医疗精密制造的革新利器:从微米到纳米级加工突破

在医疗领域,飞秒激光钻孔设备凭借亚微米级精度(±1μm)与生物相容性加工特性,成为高端医疗器械制造的核心装备。典型应用如:在细胞培养芯片加工 5-10μm 直径的通透孔,孔间距误差 < 2μm,确保细胞迁移路径的精确控制;在介入式血糖传感器的钛合金探针上,设备可刻蚀深度 50±1μm 的盲孔,用于葡萄糖氧化酶的定点装载,使传感器响应时间缩短至 15 秒(较传统工艺提升 40%)。

在眼科手术领域,飞秒激光钻孔技术实现角膜瓣的无刀切割革命。设备通过 1045nm 红外脉冲(能量密度 0.3-0.5J/cm²),在厚度 160-200μm 的角膜基质层加工微透镜,切口边缘光滑度(Ra<200nm)较机械刀提升 3 倍,术后角膜高阶像差降低 60%,显著改善夜间视力质量。

二、工业制造提效密码:从单件加工到规模化生产的跨越

1. 新能源领域的量产化攻坚

光伏行业的玻璃钻孔环节,飞秒激光钻孔设备通过双振镜并行扫描技术,将单孔加工时间压缩至 6ms(传统设备需 20ms),整线效率达 120 片 / 小时(60 孔 / 片)。针对不同玻璃类型(压花 / 浮法 / 超薄玻璃),设备自动调整激光能量(动态范围 10-100μJ),使裂片率稳定在 2% 以下,较机械钻孔良率提升 25%。

锂电池极片的微孔加工中,设备支持在 12μm 厚度的铝箔上加工直径 50μm 的阵列孔(孔密度 100 孔 /cm²),孔边缘无毛刺、无微裂纹,有效避免电池短路风险。某头部电池厂商实测显示,采用该工艺后,电池循环寿命提升 15%,能量密度增加 8Wh/kg。

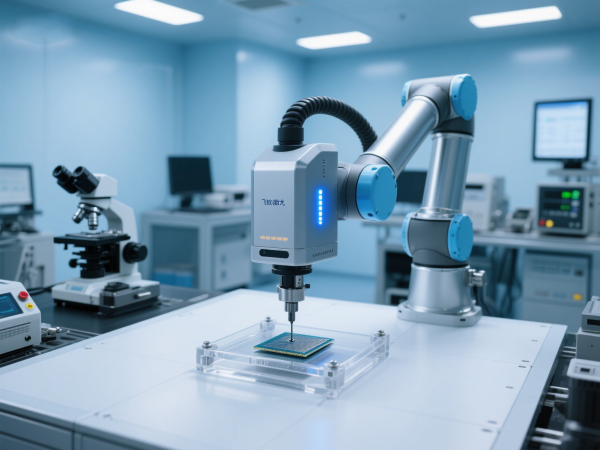

2. 半导体封装的精度守护者

在 2.5D/3D 封装的硅通孔(TSV)加工中,飞秒激光钻孔设备实现 ** 深宽比 8:1(孔径 100μm、孔深 800μm)** 的垂直通孔,孔壁粗糙度较激光熔蚀工艺降低 40%,为 12 层堆叠芯片提供可靠互连通道。针对扇出型封装的玻璃基板,设备支持 5-50μm 直径的微孔阵列加工,定位精度 ±3μm,满足 12nm 以下先进制程的封装要求。

3. 精密器械的极限加工方案

在钟表制造的 0.1mm 厚度不锈钢表壳加工中,设备可实现直径 0.3mm 的螺丝孔精密定位(孔心距误差 ±5μm),替代传统电火花加工的多次校正流程,生产效率提升 5 倍。航空航天用钛合金紧固件的减重孔加工中,设备通过变光斑技术(光斑直径 50-200μm 连续可调),在 3mm 厚度材料上加工哑铃型减重孔,尺寸公差控制在 ±10μm,表面粗糙度 Ra<1μm。

三、技术核心:冷加工优势与智能化加工系统

1. 非热熔加工的独特价值

飞秒激光的超短脉冲特性(脉冲宽度 <500fs)使其能量作用时间远小于材料热扩散时间(约 1ps),实现真正意义上的 “冷加工”。这一特性在硬脆材料加工中优势显著:加工蓝宝石晶圆(硬度 2200HV)时,无微裂纹发生率 > 99%;加工金刚石薄膜(厚度 50μm)时,孔边缘崩裂尺寸 < 5μm,完全满足高端器件的可靠性要求。

2. 智能化加工生态构建

集成 AI 算法的设备控制系统,可通过机器学习历史加工数据,自动生成最优工艺参数(如针对不同批次的氧化铝陶瓷,能量补偿精度达 ±2%)。某汽车电子厂商应用后,新产品打样周期从 72 小时缩短至 24 小时,工艺调试成本降低 40%。设备标配的工业相机视觉系统,支持加工前的自动定位(定位时间 <100ms)与加工后的全尺寸检测(孔径 / 孔位精度 100% 全检),构建 “定位 - 加工 - 检测” 闭环。

3. 多维度加工能力拓展

通过光束整形技术(平顶光束 / 贝塞尔光束),设备支持锥形孔(锥度 1-5°)、阶梯孔、曲面打孔等复杂孔型加工。例如,在曲率半径 5mm 的玻璃透镜表面加工 30μm 直径的斜孔(角度偏差 ±0.5°),传统工艺无法实现,而飞秒激光钻孔设备的加工合格率达 95% 以上。

四、行业应用趋势与采购建议

1. 技术融合催生新场景

随着材料科学发展,设备正从单一钻孔向微纳结构加工延伸:在生物可吸收支架的聚乳酸材料上加工 50-100μm 的镂空网格,促进组织细胞附着;在 MEMS 麦克风的硅基底加工 2μm 直径的声孔阵列(孔间距 5μm),提升麦克风灵敏度 10dB。这些跨界应用推动设备市场从传统工业向生物医疗、消费电子等领域快速渗透。

2. 选型核心要素解析

-

精度指标:关注孔径公差(±1-5μm)、孔位精度(±5-10μm),根据产品等级选择对应精度设备

-

速度参数:量产场景需脉冲频率 > 100kHz,配合自动上下料系统实现无人化加工

-

软件功能:具备 CAD 导入、路径优化、加工模拟功能的设备可降低编程难度

-

服务网络:优先选择在本地设有备件库与技术支持中心的供应商,确保 72 小时内响应设备故障

3. 常见问题解答

Q:设备能否加工多层复合材质?

A:支持金属 - 陶瓷、玻璃 - 聚合物等复合层加工,通过能量梯度控制避免层间剥离,典型案例:在 PCB 板的铜箔 - FR4 复合层加工 100μm 直径通孔,孔壁镀层附着力提升 30%。

Q:加工成本如何控制?

A:单孔加工成本主要取决于材料厚度与孔径,以 50μm 直径孔为例,加工成本约 0.01-0.05 元 / 孔,批量生产时可通过优化扫描路径降低 15%-20%。

Q:是否需要特殊厂房环境?

A:建议安装在温度 20±2℃、湿度 40%-60%、振动 < 50μm/s 的洁净室(万级),设备自带隔振平台,可适应普通工业环境(振动 < 100μm/s)。

五、未来展望:开启微纳制造的无限可能

随着百瓦级飞秒激光器(单脉冲能量 > 1mJ)的商用化,设备将突破厚材料加工瓶颈(支持 10mm 以上厚度的不锈钢深孔加工),并实现加工速度的再升级(>200 孔 / 秒)。结合数字孪生技术,未来设备可通过虚拟仿真预测加工结果,将工艺调试时间趋近于零。无论是医疗植入器械的微米级精密加工,还是新能源器件的规模化生产,飞秒激光钻孔设备正以跨领域的技术优势,重新定义精密制造的边界。

立即联系我们专业激光加工设备供应商,获取免费工艺咨询与定制化解决方案,让飞秒激光钻孔技术成为您提升产品竞争力的核心引擎。