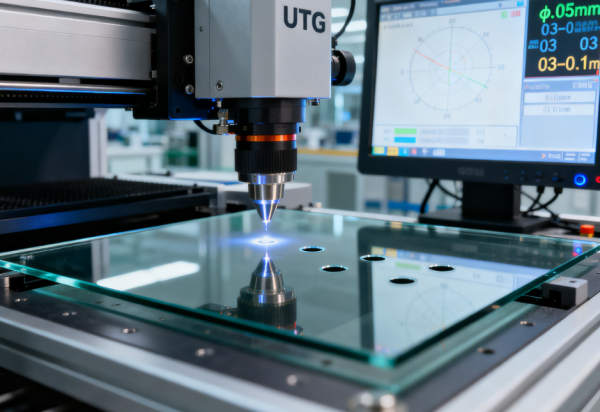

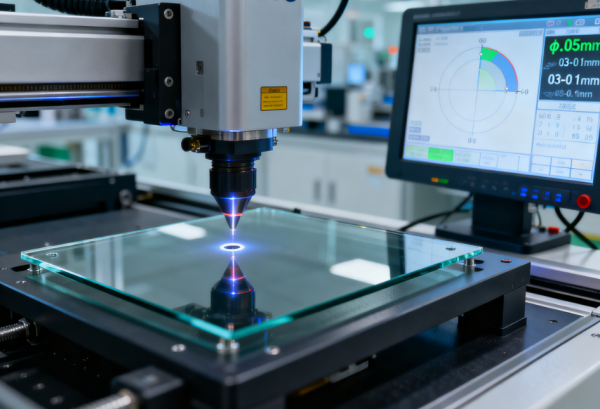

从技术到应用!激光钻孔设备如何重塑 UTG 玻璃加工格局

当折叠屏手机从 “高端尝鲜” 变为 “主流选择”,当智能穿戴设备追求 “极致轻薄”,当车载显示迈向 “曲面大屏”,作为核心基材的 UTG 玻璃,其加工技术正经历革命性变革。而在这场变革中,激光钻孔设备无疑是最关键的 “推动者”—— 它不仅攻克了 UTG 玻璃微孔加工的技术难题,更重塑了整个 UTG 加工产业的竞争格局。

一、UTG 玻璃加工的 “核心痛点”:微孔加工决定产品成败,传统工艺完全失效

UTG 玻璃的 “轻薄柔性” 是其价值核心,但也让加工难度陡增,尤其是微孔加工环节 —— 看似微小的孔洞,实则承载三大关键功能,而传统工艺根本无法满足需求,只有激光钻孔设备能破局:

1.信号传输通道:折叠屏手机的天线、触控信号需通过 UTG 微孔传递,若孔径偏差超 0.01mm,会导致信号衰减,影响通话、触控体验。传统机械钻孔误差超 0.05mm,完全不达标,而激光钻孔设备可将误差控制在 ±0.005mm,完美保障信号传输。

2.组件装配接口:UTG 玻璃与屏幕模组、电池的连接依赖微孔定位,孔位偏差会直接导致装配失败,传统化学蚀刻的孔位偏差超 0.03mm,装配良率低于 70%。激光钻孔设备通过 AI 视觉定位,孔位偏差≤0.008mm,装配良率提升至 99% 以上。

3.散热出口:电子设备功耗提升后,UTG 玻璃需通过微孔辅助散热,若孔径过小或孔壁粗糙,会堵塞散热通道,导致设备发烫。传统工艺加工的微孔孔壁粗糙度超 1μm,而激光钻孔设备加工的孔壁粗糙度≤0.3μm,散热效率提升 30%。

二、激光钻孔设备的 “技术革命”:四大突破,彻底取代传统工艺

激光钻孔设备之所以能成为 UTG 加工的 “主流方案”,源于其在技术上的四大突破性创新,这些创新直接针对 UTG 玻璃的加工痛点:

1.冷加工技术,从根源避免玻璃损伤:UTG 玻璃厚度仅 0.03-0.1mm,热加工或物理接触会导致碎裂,而激光钻孔设备采用的紫外激光 / 皮秒激光属于 “冷加工”—— 激光能量仅作用于加工区域,不产生高温热影响区(宽度仅 5μm),不会破坏玻璃分子结构。第三方检测显示,激光钻孔设备加工的 UTG 玻璃,弯折寿命与未加工玻璃一致,而传统机械钻孔会让弯折寿命衰减 30%-50%。

2.超高精度控制,满足严苛标准:通过激光聚焦系统与实时定位技术,激光钻孔设备可实现多重精度突破:孔径范围 0.05-1mm(覆盖 UTG 全场景需求)、孔位偏差≤0.005mm、孔壁粗糙度≤0.3μm,这些参数不仅满足折叠屏要求,更能适配航空航天领域的 “零缺陷” 标准。

3.自动化集成,打造 “无人化生产线”:现代激光钻孔设备已不是 “单一工具”,而是集成 “上料 - 定位 - 钻孔 - 检测 - 下料” 的一体化系统。以上海某 UTG 企业为例,其引入的全自动激光钻孔设备生产线,仅需 2 名操作人员(负责监控设备),就能实现单日 30000 片 UTG 玻璃的加工,人均效率提升 6 倍,对比传统工艺(需 8 名工人),人工成本下降 75%。

4.绿色环保 + 高利用率,符合产业趋势:与化学蚀刻工艺相比,激光钻孔设备无需使用腐蚀性药剂,不产生有害废液,符合国家 “双碳” 政策;同时,激光钻孔设备的材料利用率达 98%,远高于传统工艺的 75%,某企业用其加工 UTG 玻璃,每年减少原材料浪费超 500 吨,节省成本 300 万元。

三、传统工艺 vs 激光钻孔设备:UTG 加工核心参数对比(数据实测)

为更直观体现激光钻孔设备的优势,以下是某 UTG 企业实测的 “传统工艺与激光钻孔设备核心参数对比表”,涵盖 B 端用户最关心的良率、效率、成本等维度:

|

对比维度 |

机械钻孔 |

化学蚀刻 |

激光钻孔设备 |

|

加工良率 |

62%-65% |

70%-75% |

95%-98% |

|

孔径误差 |

±0.05mm-±0.1mm |

±0.03mm-±0.08mm |

±0.005mm-±0.01mm |

|

孔壁粗糙度 |

1.5μm-2μm |

0.8μm-1.2μm |

0.2μm-0.3μm |

|

日产能(单台) |

3000-5000 片 |

5000-8000 片 |

20000-25000 片 |

|

单片加工成本 |

2 元 - 2.5 元 |

1.8 元 - 2.2 元 |

1 元 - 1.2 元 |

|

适配 UTG 厚度 |

≥0.1mm |

0.08mm-0.2mm |

0.03mm-0.1mm(全覆盖) |

|

环境污染 |

无废液,但有机械粉尘 |

产生腐蚀性废液 |

无废液、无粉尘 |

从表中可见,激光钻孔设备在良率、精度、效率、成本上均全面领先,尤其是对 0.03-0.1mm 超薄 UTG 玻璃的适配性,是传统工艺无法企及的 —— 这也是为何头部 UTG 加工企业已 100% 采用激光钻孔设备的核心原因。

四、激光钻孔设备 “场景化定制”:适配 UTG 多领域需求

UTG 玻璃的应用边界不断拓宽,激光钻孔设备也通过技术定制,满足不同领域的差异化需求,成为跨场景加工的 “万能工具”:

1. 折叠屏领域:高稳定性 + 快交付,支撑百万级产能

折叠屏 UTG 玻璃需 “高精度 + 大批量” 加工,适配的激光钻孔设备具备两大特性:一是多工位联动(4-6 个加工工位同步运行),单台日产能达 2.5 万片,10 台设备即可支撑月产 50 万台折叠屏的需求;二是稳定性强,连续运行 8 小时精度波动≤0.002mm,确保批量加工的一致性。某折叠屏模组厂商用其加工 UTG 玻璃,交付周期从 15 天缩短至 7 天,订单响应速度提升 100%。

2. 车载显示领域:大尺寸 + 耐环境,适配中控屏需求

车载 UTG 中控屏尺寸达 10-15 英寸,且需耐受 - 40℃至 85℃的极端环境,对应的激光钻孔设备做了两大升级:一是工作台加长至 2 米,支持 15 英寸 UTG 玻璃整板钻孔,避免拼接导致的精度偏差;二是增加冷却系统,加工时实时控温,将玻璃应力降至 0.08MPa 以下,确保车载环境下微孔不变形。某新能源车企引入该设备后,车载 UTG 屏的散热效率提升 30%,设备运行温度降低 8℃。

3. 智能穿戴领域:微型化 + 低应力,打造超薄体验

智能手表、手环的 UTG 玻璃厚度仅 0.05mm,需加工 0.1-0.2mm 的微型微孔,且不能影响弯折体验。针对这一需求,激光钻孔设备采用飞秒激光技术,聚焦光斑直径仅 10μm,加工时不会对玻璃产生挤压或高温影响,加工后玻璃应力残留几乎为零。某穿戴设备厂商用其加工 UTG 玻璃,推出了厚度仅 1.8mm 的超薄智能手表,市场反馈极佳。

五、UTG 企业选购激光钻孔设备:五大核心维度,避免踩坑

激光钻孔设备属于高客单价设备(单台几十万至几百万),UTG 企业选购时需结合自身需求(产能、精度、场景)综合判断,重点关注以下五大维度,避免盲目投入:

1.材质适配性:按 UTG 玻璃类型选激光UTG 玻璃分无碱(多用于折叠屏,弯折要求高)和含碱(多用于智能穿戴,成本敏感)两类,选购激光钻孔设备时需匹配:无碱玻璃优先选飞秒激光机型,加工后弯折寿命长;含碱玻璃可选紫外激光机型,性价比更高,单位加工成本可降低 15%。

2.产能匹配:按日加工量选工位数量若日加工量≤1 万片,选单工位激光钻孔设备即可,初期投入低(约 80-100 万元);若日加工量≥2 万片,建议选双工位或多工位机型,虽然投入高(150-200 万元),但产能提升更明显,单台日产能可达 2.5 万片,长期更划算。

3.精度要求:按终端场景定参数不同场景对激光钻孔设备的精度要求不同:折叠屏需孔径误差≤±0.005mm、孔位偏差≤±0.008mm;智能穿戴可放宽至孔径误差≤±0.01mm、孔位偏差≤±0.015mm;车载显示需孔壁粗糙度≤0.3μm(保障散热)。选购时需让厂商提供实测报告,避免参数虚标。

4.自动化程度:按人工成本定配置若工厂人工成本高(如一线城市),建议选全自动激光钻孔设备(带上下料机器人 + 实时检测),可实现 “无人化生产”,仅需 2 人监控;若人工成本低,可选半自动机型(人工上料 + 设备自动钻孔),初期投入可降低 30%,根据自身情况平衡。

5.售后服务:关注维保与技术支持激光钻孔设备的激光头、聚焦镜属于易损件,需关注厂商的售后服务:一是保修时长(优先选 2 年及以上免费保修);二是备件供应(要求 72 小时内到货,避免停机);三是技术支持(是否提供 UTG 加工工艺培训,帮助快速上手)。某 UTG 企业因厂商备件供应慢,设备停机 3 天,损失订单超 500 万元,这一教训需重视。

六、结语:激光钻孔设备,UTG 产业升级的 “必选项”

在 UTG 玻璃产业快速发展的今天,激光钻孔设备已从 “可选设备” 变为 “必备设备”—— 没有激光钻孔设备,企业无法满足折叠屏、车载等高端场景的加工要求,只能局限于低附加值领域;而选对激光钻孔设备,不仅能解决当前加工痛点,更能抢占新场景红利。

未来,随着激光钻孔设备向 “纳米级精度”“全流程智能化” 升级,UTG 玻璃的应用将进一步拓展至医疗显示、柔性光伏等领域,产业规模有望突破千亿元。现在点击下方链接,提交您的 UTG 加工需求(厚度 / 日产能 / 孔型),即可免费获取激光钻孔设备适配方案,还能领取《传统工艺 vs 激光设备参数对比表》,助力企业精准选型!